在機(jī)械加工、金屬壓延等行業(yè)���,切削和研磨機(jī)器零配件��、金屬軋制等加工過(guò)程中���,乳化液被廣泛用作冷卻�、潤(rùn)滑或傳遞壓力的介質(zhì)���。其主要化學(xué)成分包括:水�、基礎(chǔ)油(礦物油�、植物油、合成酯或它們的混合物)�����、表面活性劑、防銹添加劑(環(huán)烷酸鋅��、石油磺酸鈉(亦是乳化劑)����、石油磺酸鋇、苯并三唑���,山梨糖醇單油酸酯��、硬脂酸鋁)��、極壓添加劑(含硫�����、磷�、氯等元素的極性化合物)����、摩擦改進(jìn)劑(減摩劑或油性添加劑)、抗氧化劑��。能有效地防止加工工件生銹或受到化學(xué)腐蝕,還能有效的防止細(xì)菌侵蝕感染���。

乳化液循環(huán)使用多次后����,會(huì)發(fā)生不同程度的酸敗變質(zhì)�,性能降低,需進(jìn)行更換�����,形成廢乳化液����。廢乳化液除具有一般含油廢水的危害外�����,由于表面活性劑的作用���,機(jī)械油高度分散在水中����,動(dòng)植物、水生生物更易吸收�����,且表面活性劑本身對(duì)生物有害��,還可溶解一些不溶于水的有毒物質(zhì)��。廢乳化液乳化程度越高�����,化學(xué)性質(zhì)越穩(wěn)定��,有機(jī)物濃度和含油量越高����,處理難度就越大。

長(zhǎng)期以來(lái)���,廢乳化液的處理�,一直是企業(yè)生產(chǎn)過(guò)程中的難題�。為此,各研究機(jī)構(gòu)和眾多企業(yè)��,紛紛投入大量人力和物力,研究解決廢乳化液處理的技術(shù)難題�,主要有各種物理法、化學(xué)法���、物理化學(xué)法����、生物法����、電化學(xué)法等。眾多處理方法普遍面臨的一個(gè)技術(shù)難題����,就是難以把產(chǎn)生的所有廢乳化液處理至達(dá)標(biāo)排放�����,或使水質(zhì)達(dá)到其它要求�,其中一個(gè)重要的原因就是處理方法本身無(wú)法滿(mǎn)足多變的廢乳化液成分和物理化學(xué)狀態(tài)。

從實(shí)用角度看����,當(dāng)前主流的廢乳化液處理技術(shù)�����,主要包括以下工藝和技術(shù):

(1)破乳�。常見(jiàn)的破乳方法是使用破乳劑�,或者酸化破乳,實(shí)踐證明難以實(shí)現(xiàn)完全破乳����;其破乳的主要功能是實(shí)現(xiàn)油水分離,以及對(duì)破乳后的油脂�、添加劑等大分子結(jié)構(gòu)進(jìn)行破壞,為后續(xù)的油水分離���、雜質(zhì)氣浮和沉淀做準(zhǔn)備���;

(2)絮凝。通過(guò)上述破乳后����,或加入絮凝劑后形成沉渣;

(3)氣浮�����。通過(guò)氣浮形成浮渣;

(4)水質(zhì)的進(jìn)一步處理���。通過(guò)上述過(guò)程分離出的廢水COD依然很高���,需要通過(guò)各種方法降解,盡可能降低水中COD和其它雜質(zhì)��;

(5)其它末端處理����。如過(guò)濾、對(duì)澄清液再進(jìn)行處理或者過(guò)濾����,利于排放或回用。

從實(shí)際運(yùn)行效果看��,上述處理技術(shù)主要存在以下問(wèn)題��,一是COD降解范圍有限�����,這主要是破乳不徹底�,廢液中COD含量較高;二是生化系統(tǒng)周期太長(zhǎng)���,且難以穩(wěn)定�,難以適應(yīng)乳化廢液的多變性及快節(jié)奏變化���。廢乳化液處理后產(chǎn)生的廢水COD仍高達(dá)9000~10000mg/L����,個(gè)別的高達(dá)28000mg/L�,同時(shí)還產(chǎn)生大量的油泥狀物質(zhì),很難再進(jìn)行處理�,儲(chǔ)存和運(yùn)輸都很困難。

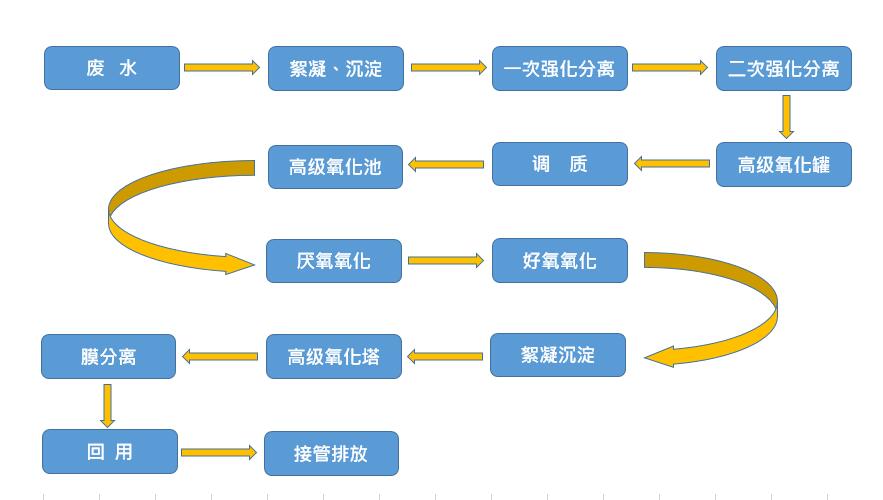

針對(duì)廢乳化液處置裝置實(shí)際運(yùn)行存在的不足����,無(wú)錫凱米克裝備科技有限公司根據(jù)乳化液中使用的基礎(chǔ)油和添加劑的不同,采取有效的破乳工藝技術(shù)(熱處理�、萃取分離、復(fù)合破乳沉淀劑)分離固-液���、液-液組分�,將基礎(chǔ)油組分和大部分添加劑分離出來(lái)進(jìn)行利用,剩余的以廢水為主的組分通過(guò)強(qiáng)化分離和催化降解氧化���,將殘存在廢水中的絕大部分污染物去除�����,使進(jìn)入生化處理設(shè)施的廢水組成基本穩(wěn)定���;利用江南大學(xué)在微生物發(fā)酵方面深厚的研發(fā)能力和工程實(shí)踐經(jīng)驗(yàn),篩選和培育出適宜的菌群�����,對(duì)從廢乳化液中分離出的廢水具有極強(qiáng)的適應(yīng)和凈化處理能力����,使處理廢水出水各項(xiàng)指標(biāo)完全滿(mǎn)足接管排放標(biāo)準(zhǔn)。若增加少量后續(xù)處理設(shè)備�����,還能夠?qū)崿F(xiàn)廢乳化液分離廢水的零排放��。

工藝流程:

●工藝流程根據(jù)水質(zhì)情況進(jìn)行增減���。